- Deutsch

-

EnglishDeutschItaliaFrançais한국의русскийSvenskaNederlandespañolPortuguêspolskiSuomiGaeilgeSlovenskáSlovenijaČeštinaMelayuMagyarországHrvatskaDanskromânescIndonesiaΕλλάδαБългарски езикGalegolietuviųMaoriRepublika e ShqipërisëالعربيةአማርኛAzərbaycanEesti VabariikEuskeraБеларусьLëtzebuergeschAyitiAfrikaansBosnaíslenskaCambodiaမြန်မာМонголулсМакедонскиmalaɡasʲພາສາລາວKurdîსაქართველოIsiXhosaفارسیisiZuluPilipinoසිංහලTürk diliTiếng ViệtहिंदीТоҷикӣاردوภาษาไทยO'zbekKongeriketবাংলা ভাষারChicheŵaSamoa日本語SesothoCрпскиKiswahiliУкраїнаनेपालीעִבְרִיתپښتوКыргыз тилиҚазақшаCatalàCorsaLatviešuHausaગુજરાતીಕನ್ನಡkannaḍaमराठी

Vom Kontakt zu Hall-Effect: Erforschen aller Arten von Positionssensoren

Katalog

Arten von Positionssensoren

Ein Positionssensor ist ein Gerät, mit dem die räumliche Positionierung eines Objekts erfasst und diese Informationen in ein praktisches Ausgangssignal übersetzt werden.Solche Sensoren werden in die Feinheiten des modernen Lebens eingewebt, oft unbemerkt, aber scharf gefühlt.Sie existieren hauptsächlich in zwei Geschmacksrichtungen:

- Kontakttyp: Diese Sorte erfordert eine direkte Interaktion mit dem Objekt, ähnlich wie eine sanfte Hand den Herzschlag eines geliebten Menschen spüren könnte.

.

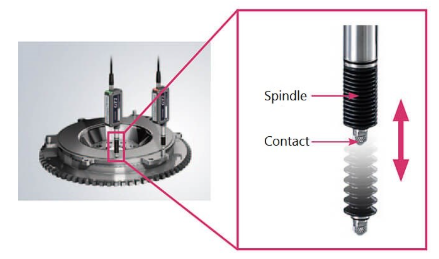

Kontaktpositionssensor

Operationsprinzipien

Das Kontaktanschluss des Kontaktpositionssensors reagiert, wenn zwei Einheiten in Kontakt kommen und gegeneinander drücken.Diese sensorische Wechselwirkung basiert in der physikalischen Konvergenz von Objekten und zeigt eine konkrete Aktivität.

Arten von Sensoren

Reiseschalter

Der Reiseschalter wird einfach mit Zuverlässigkeit und Erschwinglichkeit konstruiert und wird bei Kontakt aktiviert und die Kontrollbefehle bewirkt.Durch die Verwendung von Reiseschalter an den Anschlüssen der X-, Y- und Z -Achsen des Bearbeitungszentrums kann man die Bewegungsgrenzen genau definieren.

Zweidimensionaler Matrixpositionssensor

Der zweidimensionale Matrixpositionssensor eingebettet in die Roboterfläche erfasst den genauen Kontaktpunkt zwischen dem Roboter und dem externen Objekt und ermöglicht eine komplizierte Kommunikation mit der physischen Welt.

Proximity -Positionsensor

Definition und Funktion

Ein Proximity -Positionssensor, der häufig als Proximity -Schalter bezeichnet wird, erkennt das Vorhandensein eines Objekts innerhalb eines bestimmten Bereichs, der seinen Ansatz ohne physischen Kontakt signalisiert.Diese Funktionalität verkörpert den nuancierten Tanz zwischen Technologie und Umwelt und spürt Bewegung als subtile Kunst der Vorfreude.

Arten von Näheschalter

- Elektromagnetisch

- photoelektrisch

- Differentialtransformator

- Wirbelstrom

- kapazitiv

- Reed Switch

- Hallentyp

Jede Art von Näherungsschalter bietet seine einzigartigen Fähigkeiten und spiegelt eine Vielzahl innovativer Prinzipien und Mechanismen wider, die spezifische industrielle Szenarien gerecht werden.

Anwendungen in CNC -Werkzeugmaschinen

Proximity -Positionssensoren finden verschiedene Anwendungen, insbesondere in CNC -Werkzeugmaschinen, wodurch die Funktionen wie folgt werden:

- Steuerung der Werkzeugauswahl

- Tischreisekontrolle

- Zylinderreisenmanagement

- Überwachung der Kolbenbewegung

Ihre Beiträge sind in diesen Prozessen tief ankommend und stimmen die Präzision mit den intuitiven Anforderungen der von ihnen regierenden Maschinen an und harmonieren sowohl Effizienz als auch Genauigkeit.

Bürstenloser Gleichstrommotor

Komponenten des bürstenlosen Gleichstrommotors

Der Positionssensor ist ein wesentlicher Bestandteil des bürstenlosen Gleichstrommotorsystems.Diese Komponente unterscheidet es vom Pinsel -Gleichstrommotor, da sie die Position des Hauptrotors während seiner Bewegung identifiziert.Es wandelt das Positionssignal des Rotormagnetpols in ein elektrisches Signal um und unterstützt den Logikschalterschaltkreis bei der Steuerung ihrer Leitung und des Cutoffs.Indem sichergestellt wird, dass der Strom in der Wicklung die ordnungsgemäße Änderung der Rotorposition umkehrt, bildet sich ein trittdrehendes Magnetfeld im Luftspalt und treibt den permanenten Magnetenrotor an, um sich kontinuierlich zu drehen.

Rolle des Positionssensors

Ein Positionssensor ist zentral zur Messung der Position des Rotors.Motorkontroller synchronisieren den Wechselrichter mit dem Rotor mit dem Positionssensorsignal und ermöglichen den kontinuierlichen Motorbetrieb.Während die Erkennung der Rotorposition über die induktive elektromotive Kraft der Statorwicklung bei Motorstart ohne Positionssensor möglich ist, führt die minimale Geschwindigkeit zu einem nicht nachweisbaren elektromotiven Kraftsignal.

Arten von Hallsensorchips

Hall -Sensorchips, die als Positionssensoren für DC -bürstenlose Motoren geeignet sind, sind in zwei Arten erhältlich:

- Schaltertyp

- Sperrtyp

Anwendung in Elektrofahrrädern

Beide Hallsensor -Chip -Typen können die Position des Rotormagneten in Elektrofahrradmotoren genau messen.Trotz der Verwendung dieser Hall -Sensorchips weisen Gleichstrommotoren eine identische Leistung in Bezug auf Ausgangsleistung, Effizienz und Drehmoment auf und harmonieren nahtlos mit demselben Motorregler.

Einfluss auf den Motorbetrieb

Positionssensoren tragen erheblich bei, indem sie das motorische Betriebsgeräusch reduzieren, die Motordauer und Leistung verbessern und gleichzeitig den Energieverbrauch senken.Diese Verbesserung dient als robuster Katalysator für die Expansion des Motormarktes.

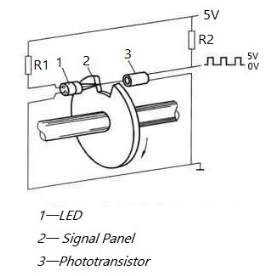

Photoelektrische Sensoren für Kurbelwellen- und Nockenwellenposition

Detaillierte Architektur

Die photoelektrischen Kurbelwellen- und Nockenwellenpositionssensoren bestehen aus mehreren Schlüsselkomponenten, darunter ein Signalfeld, ein Signalgenerator, ein Händler, ein Gehäuse und ein Gurtstopfen.Diese Elemente spielen eine unterschiedliche Rolle in der Funktionalität des Sensors.

Das Signalfeld, das manchmal als Signalrotor bezeichnet wird, ist fest an der Sensorwelle angebracht.In der Nähe seiner Kante verfügt es über konzentrische Kreise von transparenten Löchern, die genau mit einem Intervall -Bogenmuster positioniert sind.Der äußere Kreis verfügt über 360 transparente Schlitze, die jeweils ein 1 ° -Intervall erzeugen (transparente und blockierende Löcher sind jeweils 0,5 °).Ihre Aufgabe ist es, Kurbelwellenwinkel und Geschwindigkeitssignale zu erzeugen.

Im Gegensatz dazu besteht der innere Kreis aus 6 transparenten Löchern, die der Erzeugung des obersten toten Mittelsignals für jeden Zylinder gewidmet sind.Diese sind mit einem Intervall von 60 ° beabstandet, obwohl ein Loch mit einer längeren Breite heraussticht, was auf das obere tote Zentrum für Zylinder 1 ° hinweist.

Um eine nahtlose Funktion zu gewährleisten, ist der Signalgenerator an das Sensorgehäuse angebracht.Es enthält die NE- und G -Signalgeneratoren neben einem Signalverarbeitungskreis.Diese Generatoren, die für Geschwindigkeits- und tote Mitte -Signale verantwortlich sind, verlassen sich auf eine LED und ein Phototransistor- (oder Fotodiode) -Paar, das sich direkt gegenseitig gegenübersieht.

Betriebliche Prinzipien

Wie in der Abbildung gezeigt, hängt das Betriebsprinzip des photoelektrischen Sensors an der Wechselwirkung zwischen LED und Phototransistor ab.Wenn sich das Signalfeld dreht, richten sich seine transparenten Löcher regelmäßig zwischen ihnen aus.Das Licht, das durch die LED emittiert wird, fällt auf den Phototransistor, wodurch sie eingeschaltet und zu einem Ausgang auf niedrigem Niveau (0,1-0,3 V) führt.

Umgekehrt, wenn sich die Blockiersegmente des Signalfeldes zwischen LED und Phototransistor kreuzen, erreicht das Licht den Phototransistor nicht.Es schaltet sich aus und lässt den Kollektor ein hochrangiges Signal (4,8-5,2 V) freisetzen.

Durch kontinuierliche Drehung des Signalfeldes wechseln transparenter und blockierende Löcher zwischen LED und Phototransistor, wodurch wechselnde Signale mit hoher und niedriger Ebene erzeugt werden.Während sich die Sensorwelle mit der Kurbelwelle und der Ventilbräsche dreht, wechselt das Licht der LED seinen Fokus auf den Phototransistor und erstellt ein Impulssignal, das sich auf die genaue Position sowohl der Kurbelwelle als auch der Nockenwelle bezieht.

Angesichts der beiden Drehungen der Kurbelwelle, die eine Drehung der Sensorwelle veranlassen, sammelt der G -Signalsensor 6 Impulssignale, während der NE -Signalsensor 360 Impulse ansammelt.Mit einem 60 ° -Plachen zwischen G -Signal -transparenten Löchern kultiviert sich jede 120 ° -Kurbelwelle einen Impuls, weshalb das G -Signal häufig als 120 ° -Signal bezeichnet wird.Dieses Signal muss 70 ° BTDC (vor dem obersten toten Zentrum) für die rechtzeitige ECU -Kontrolle über die Kraftstoffeinspritzung und das Zündzeitpunkt entwerfen.

Darüber hinaus verteilen sich in jedem Impulszyklus mit dem Abstand des NE-Lochs (transparent und blockierender Löcher je 0,5 ° jeweils 0,5 °).Dementsprechend kennzeichnen 360 Signale 720 ° Drehwellenrotationen.Für jeden 120 ° -Wenden signalisiert G -Sensor einmal, während der NE -Sensor 60 Mal signalisiert.

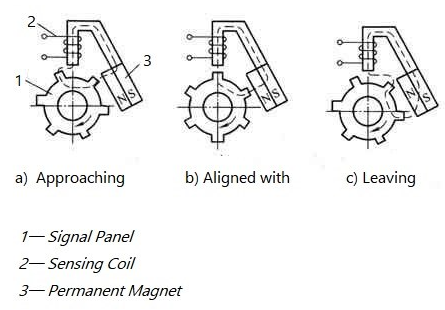

Erkennung magnetischer induktiver Position in Kurbelwellen und Nockenwellen

Arbeitsprinzip magnetischer Positionssensoren

Das Arbeitsprinzip des magnetischen Positionssensors ist in der Abbildung dargestellt.Die Magnetkraftlinien fließen durch bestimmte Regionen:

- vom n-pole des permanenten Magneten

- über den Luftspalt zwischen Statoren

- durch die erhöhten Zähne des Rotors

- Durch den Luftspalt zwischen diesen erhöhten Zähnen und dem Magnetkopf des Stators

- Durch den Magnetkopf gehen

- Erreichen der Flusskonzentrationsplatte

- Rückkehr zum n-pole des permanenten Magneten

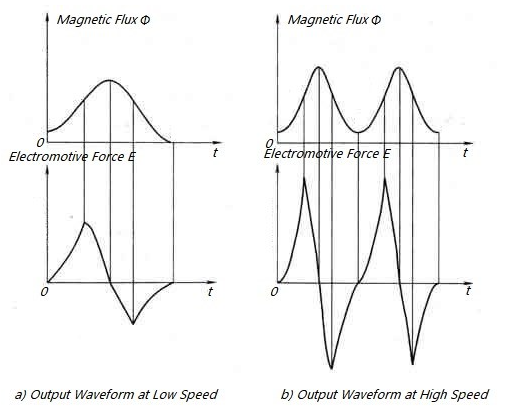

Rotorfunktionalität und induzierte elektromotive Kraft

Wenn sich der Signalrotor umdreht, variiert der Luftspalt im Magnetkreis regelmäßig und beeinflusst sowohl den Magnetwiderstand als auch den magnetischen Fluss innerhalb des Signalspulenkopfes.Diese regelmäßige Veränderung führt im Einklang mit den Prinzipien der elektromagnetischen Induktion zur Erzeugung einer abwechselnden elektromotiven Kraft in der Erfassungsspule.

Während der Drehung des Rotors im Uhrzeigersinn korreliert der abnehmende Luftspalt zwischen den erhöhten Zähnen des Rotors und dem Magnetkopf mit einem verringerten Magnetwiderstand im Schaltkreis und einer Zunahme des magnetischen Flusses φ.Wenn φs Änderungsrate steigt (Dφ/dt> 0), wird die induzierte elektromotive Kraft E positiv (e> 0), wie durch Kurven -ABC in Abbildung dargestellt.Wenn sich die erhöhten Zähne der Kante des Magnetkopfs nähern, erhöht sich der schnelle Aufstieg im magnetischen Fluss φ und seine Änderungsrate, wodurch E an EMAX den Peak in Punkt B in Abbildung zu sehen ist.Das Fortschreiten von Punkt B führt trotz des fortgesetzten Anstiegs von φ zu einer sich verjüngenden Geschwindigkeit des magnetischen Flusses und verringert die induzierte elektromotive Kraft E.

An der Stelle, an der die erhöhten Zähne des Rotors mit der Mittellinie des magnetischen Kopfes übereinstimmen, sorgt der minimierte Luftspalt den niedrigsten Magnetwiderstand und den größten magnetischen Fluss, φ.Trotz dieser Verbesserungen steigt der magnetische Fluss auf.Folglich setzt sich die induzierte elektromotive Kraft E mit einer Nulländerungsrate des magnetischen Flusss bei Null ab, dargestellt in Punkt C in Abbildung.

Eine weitere Bewegung des Rotors im Uhrzeigersinn führt dazu<0), and inducing a negative electromotive force E, consistent with curve cda in Figure. Upon completely departing from the edge of the magnetic head, φ's swift downturn hits its lowest point [dφ/dt=-(dφ/dt)max], asserting E's negative peak as -Emax, illustrated at point d on the curve in Figure.

Vorteile der Magnetpositionserkennung

Jede Rotation des Rotors durch einen erhöhten Zahn erzeugt regelmäßige wechselnde elektromotive Kräfte in der Erfassungsspule, die in maximalen und minimalen Werten gipfelt, die sich als wechselnder Spannungssignal manifestieren.

Ein herausragender Luxus der magnetischen Positionserkennung ist die Beseitigung einer externen Stromquelle.Der permanente Magnet verwandelt die mechanische Energie effizient in elektrische Energie, ohne seine magnetische Energie zu verringern.Mit Schwankungen der Motordrehzahl verschiebt sich die erhöhte Zähnegeschwindigkeit des Rotors und verändert die Änderungsänderung des magnetischen Flusses innerhalb des Kerns.Eine erhöhte Rotationsgeschwindigkeit vergrößert die Änderung der magnetischen Flussrate und erhöht die induzierte elektromotive Kraft innerhalb der Erfassungsspule, wobei diese Variationen in Abbildung dargestellt sind.

Angesichts der Tatsache, dass der Luftspalt zwischen den Zähne des Rotors und dem Magnetkopf den Widerstand des Magnetschalters und die Ausgangsspannung der Erfassungsspule erheblich beeinträchtigt, ist die Vorsicht bei der Modifizierung des Luftspalts unerlässlich.Die Anpassungen müssen an bestimmte Vorschriften haften, typischerweise zwischen 0,2 und 0,4 mm festgelegt.

Magnetischer induktiver Kurbelwellenpositionssensor für Autos

Strukturelle Merkmale

Der magnetische induktive Kurbelwellenpositionssensor für Automobile ist strategisch auf dem Zylinder neben der Kupplung des Kurbelgehäuses positioniert.Dieses Gerät besteht im Wesentlichen aus einem Signalgenerator, der mit einem Signalrotor gepaart ist.

Der Signalgenerator, der standhaft auf dem Motorzylinderblock mit Schrauben montiert ist, umfasst einen dauerhaften Magneten, eine Erfassungsspule und einen Kabelbaumstecker.Die Erfassungsspule, die einem Herzen in seiner Funktion ähnelt und als Signalspule bezeichnet wird, steht dem Signalrotor gegenüber, der an der Kurbelwelle befestigt ist.Mit einem magnetischen Kopf, der sich direkt gegenüber befindet, ist der permanente Magnet über ein magnetisches Joch verbunden, wodurch ein Magnetweg geschieht.

Der Signalrotor ist eine Zahnscheibe, die mit 58 erhöhten Zähnen gekennzeichnet ist.Diese werden durch 57 kleine Lücken getrennt, mit einer bemerkenswerten größeren Lücke.Diese große Lücke ist maßgeblich dazu beigetragen, ein Referenzsignal zu liefern, das einen präzisen Winkel entweder vor dem Zylinder 1 oder dem Zylinder 4 signalisiert, das oberste tote Zentrum der Kompression erreicht.Somit ist die Winkelkonfiguration von Zähnen und Lücken auf dem Umfang dieses Rotors 360 °.

Betriebsdynamik

Der Positionssensor bewegt sich mit der Drehung der Kurbelwelle im Tandem.Wenn der Signalrotor über jeden konvexen Zahn übergeht, erweckt die Erfassungsspule das Leben und erzeugt eine rhythmische alternierende elektromotive Kraft, die ein zugehöriges Wechselspannungssignal freigibt.

Aufgrund des speziellen Designs des Signalrotors mit seinem beträchtlichen Zahnspalt entsteht ein Referenzsignal während des Durchgangs dieser Lücke über den Magnetkopf vorbei, was zu einem breiteren Impulssignal führt.Dieses Signal richtet sich mit einem deutlichen Winkel vor dem oberen toten Zentrum in den Zylinder 1 oder 4 und vermittelt dem Sensor entscheidende Momente.

Bei der elektronischen Steuereinheit (ECU), die diesen erweiterten Impuls erkennt, baut die Vorfreude auf, wenn sie das bevorstehende oberste Zylinder von Zylinder 1 oder 4 misst, basierend auf Eingang des Nockenwellen -Positionssensors.Bei jeder Drehung des Signalrotors sendet die Erfassungsspule 58 Wechselspannungssignale in das ECU, wobei jede vollständige Revolution der Motorkurbelwelle widerspiegelt.

Bei jeder vollständigen Drehung des Signalrotors mit der Kurbelwelle füttert die Erfassungsspule 58 Impulssignale in das ECU.Während das ECU diese sammelt, erkennt es jede vollständige Drehung der Motorkurbelwelle.Wenn die ECU beispielsweise 116000 Signale innerhalb einer Minute registriert, berechnet sie die Kurbelwellengeschwindigkeit als 2000 Revolutionen pro Minute (n = 116000/58 = 2000).In ähnlicher Weise zieht das ECU durch Bewertung der Signalfrequenz pro Minute die Drehgeschwindigkeit der Motorkurbelwelle ab.

Die Motordrehzahl- und Lastsignale dienen als wesentliche Steuereingänge innerhalb des elektronischen Steuerungssystems.Diese Signale legten den Grundstein für das ECU, drei primäre Steuerungsparameter zu berechnen: den Grundinjektionswinkel, den grundlegenden Zündwinkel und der Zündleitungswinkel.

Hall-Typ-Kurbelwellen- und Nockenwellen-Positionssensoren

Struktur und Funktionalität verstehen

Hall-Typ-Kurbelwellen- und Nockenwellenpositionssensoren sowie andere Hallsensoren leiten ihren Betrieb vom Hall-Effekt ab und positionieren sie innerhalb der Kategorie der Hall-Effektpositionssensoren.

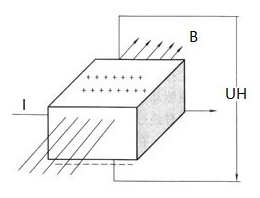

Entdeckt vom amerikanischen Physiker Dr. E.H.Hall an der Johns Hopkins University Im Jahr 1879 zeigt der Hall -Effekt faszinierende Phänomene.Wenn ein rechteckiger Platinleiter mit einem Strom I senkrecht zu Magnetleitungen in einem Feld mit Induktion B platziert wird, erscheint eine Spannung senkrecht zum Magnetfeld und der Strom auf den Seiten des Leiters.Diese Hallspannung, die direkt proportional zum Strom I und Induktion B ist, verschwindet sofort mit dem Verschwinden des Magnetfeldes:

Hall-Effekt-Formel

- KH: Hallkoeffizient

- D: Dicke des Platinleiters

Mit dem Hall -Effekt hergestellte Komponenten werden als Hallelemente bezeichnet, und die Sensoren, die diese Elemente enthalten, sind Hallsensoren.Diese Sensoren können nicht nur Spannungsänderungen mit dem Zustand des Magnetfeldes angeben, sondern auch die Messung des Stroms durch einen Draht basierend auf der Korrelation zwischen Magnetfeldstärke und Strom.

Seit den 1980er Jahren haben sich die Automobile zunehmend auf Hall -Sensoren verlassen, hauptsächlich aufgrund ihrer attraktiven Merkmale:

- Das Ausgangsspannungssignal ähnelt einer Quadratwelle.

- Die Geschwindigkeit des Objekts hängt nicht von der Rotationsgeschwindigkeit ab.

Im Gegensatz zu magnetischen Induktionssensoren benötigen Hallsensoren typischerweise eine externe Stromversorgung.

Wesentliche Bestandteile eines Hallsensors

Ein Hallsensor besteht aus einem Trigger -Laufrad, einer Hall Integrated Circuit (IC), magnetischem Joch und einem permanenten Magneten.Der Trigger -Laufrad ist an der Rotorwelle befestigt, die in Motorzylindern identische Klingen enthält.Während das Laufrad neben der Rotorwelle dreht, durchqueren seine Klingen die Lücke zwischen dem Hall -IC und dem permanenten Magneten.Der Hall -IC enthält ein Hallelement, eine Verstärkungsschaltung, die Spannungsstabilisierungsschaltung, eine Temperaturkompensationsschaltung, eine Signalumwandlungsschaltung und einen Ausgangskreis.

Betriebsmechanik eines Hallsensors

Drehung des Sensorwellen -Laufradschaufels durch den Luftspalt zwischen der Hall -IC und dem Magneten.Aus dem Luftspalt schaltet der Flussfluss des Magneten durch das Hall-IC ab und veranlasst das Hall-Element, eine Spannung zu erzeugen (UH = 1,9-2,0 V).Infolgedessen aktiviert der Ausgangstransistor des Hall-IC, was zu einer Signalspannung mit niedrigem Sensor u0 führt (0,1-0,3 V, wenn UCC 14,4 V oder 5 V beträgt).

Wenn eine Klinge in den Luftspalt eindringt, leitet sie das Magnetfeld des Hall -IC ab.Die Hallspannung uh fällt auf Null ab, deaktiviert den Ausgangstransistor des IC und erhöht die Sensorsignalspannung U0 (9,8 V bei UCC = 14,4 V; 4,8 V bei UCC = 5 V).

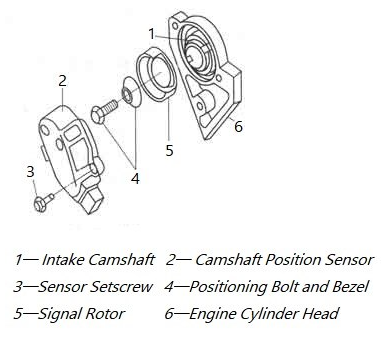

Architektur von Hall-Nockenwellen-Positionssensoren

Der Hall-Nockenwellen-Positionssensor integriert am Ende der Motoreinlassnockenwelle einen Hall-Signalgenerator und einen Signalrotor.Mit Positionierungsschrauben und einer Lünette an der Einlassnockenwelle, des Signalrotors oder des Trigger -Laufrads befestigt, verfügt man über ein Fensterseptum, das als Klinge fungiert.Das Fenster korreliert mit niedrigen Signalen;Das Septum bezieht sich auf hochrangige Signale.

Der Hall-Signalgenerator besteht aus einem Hall-IC-, Permanentmagneten- und Magnetstahlblech und nutzt Silizium-Halbleitermaterialien im Hallelement und hält einen Lücken mit 0,2 bis 0,4 mm vom Magneten.Nach der Drehung schneiden sich das Septum und das Fenster den Spalt zwischen den Hall -IC und den Magneten.

In der Verbindungssteck des Sensors befinden sich drei Terminals:

- Terminal 1 (positiv) Verbindungen zu ECU -Anschluss 62.

- Terminal 2 für die Signalausgabe verbindet eine Verbindung zu ECU -Anschluss 76.

- Terminal 3 (negativ) Grenzflächen mit ECU -Anschluss 67.

Betriebskontext

Der Sensor funktioniert nach den Prinzipien des Hall-Sensors und gibt mit der Klinge im Luftspalt ein Signal auf hoher Ebene (5 V) aus.Eine abfahrende Klinge induziert ein niedriges (0,1 V) Signal.

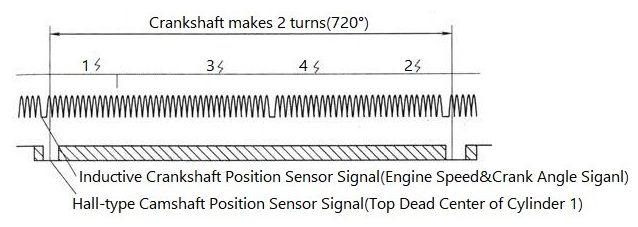

In Abbildung dargestellt, beinhaltet die Signalspannungsbeziehung der CAM- und Kurbelpositionsensoren den Hall-Sensor-Signalrotor, der eine Kurve (360 °) für jeweils zwei Kurbelwellen-Kurven (720 °) abschließt und sowohl hohe als auch niedrige Signale erzeugt.Das Signal auf niedriger Ebene richtet sich an einen Winkel vor dem Kompression von Zylinder 1 über die oberste tote Mitte.

Während des Motorbetriebs erreichen Signalspannungen aus dem CPS der magnetischen Induktion und der Hall -CIs das ECU durchweg.Die Überlappung der Kurswellenposition mit niedriger Ebene (15 °) und Nockenwellenfenstersignale informiert die ECU der Kompression des Zylinder 1 und der Abgasstriche des Zylinders 4.

Zusätzlich stellen sich die Zündwinkel anhand der Signale aus Kurbelgehäuse -Zahnlücken ein.Nach der Kompression toter Zentrumerkennung für Zylinder 1 steuert die ECU die sequentielle Zylinder-Kraftstoffeinspritzung und das Zündzeitpunkt.

Die Erkennung der Bezeichnung durch das ECU, die durch Signale von Bezeichnungssensoren informiert wurde, ermöglicht die Identifizierung betroffener Zylinder und die Verringerung des Vorwinkels zur Entgegennahme der Detonation.

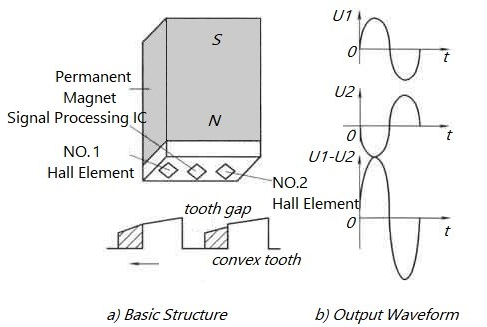

Differentialhalle -Kurbelwellenpositionsensor vom Typ Differentialhalle

Das als Differentialhalle -Sensor bekannte Gerät, gelegentlich als Dual Hall -Sensor bezeichnet, hat eine Ähnlichkeit mit dem in Abbildung dargestellten magnetischen induktiven Sensor.Es verfügt über einen Signalrotor mit erhöhten Zähnen neben einem Hall -Signalgenerator.

Struktur und Komponenten

Der Signalrotor wird mit ausgeprägten Zähnen hergestellt, die zusammen mit einem Hall -Signalgenerator arbeiten.Diese beiden Komponenten bilden die grundlegende Struktur des Sensors.

Arbeitsprinzip und Funktionalität

Das Funktionieren des Differential -Hall -Sensors spiegelt den eines herkömmlichen Hallsensors wider.Wenn die gekerbten und erhöhten Zähne am Motorschwungrad an den Dual -Sonden im Hall -System vorbeikommen, treten Variationen im Luftspalt inmitten der Zähne und den Sonden auf.Folglich verändern diese Veränderungen den magnetischen Fluss.

Im Hallelement entsteht ein in Abbildung abgebildeter Wechselspannungssignal.Der Spannungsausgang besteht aus einer Überlagerung von zwei unterschiedlichen Hall -Signalspannungen.Diese Doppelspannungs-Wechselwirkung ermöglicht den Luftspalt zwischen dem Signalgenerator und den erhöhten Zähnen auf 1 ± 0,5 mm, eine bemerkenswerte Verbesserung gegenüber dem typischen 0,2-0,4-mm-Lücken, der in Standard-Hall-Sensoren gefunden wird.Dies bedeutet, dass der Signalrotor eine mit dem Rotor eines magnetische Induktionssensors ähnliche Zahnscheibenkonfiguration annehmen kann, was die Einbau erleichtert.

Anwendungen in Automobilsystemen

Innerhalb von Automobilkontexten findet der erhöhte Zahnrotor typischerweise seine Platzierung an der Motorkurbelwelle oder am Schwungrad, wodurch die Leistung des Systems verbessert wird.

Häufig gestellte Fragen [FAQ]

1. Welches ist der Positionssensor?

Positionssensoren dienen als Werkzeuge, um die Entfernung zu messen, die ein Körper von seinem Bezugspunkt abdeckt.Sie bewerten die lineare oder Winkelpositionierung in Bezug auf einen festen Punkt- oder willkürlichen Referenzrahmen.Diese Sensoren können auch erkennen, ob ein Objekt vorhanden ist oder nicht vorhanden ist.

2. Wie funktionieren Positionssensoren?

Optische Positionssensoren wirken basierend auf zwei Kernprinzipien: Erstens die Übertragung von Licht von einem Emitter auf einen Empfänger, der am gegenüberliegenden Ende des Sensors positioniert ist;und zweitens das Spiegelbild des emittierten Lichts aus dem zu überwachenden Objekt, das dann in Richtung der Lichtquelle zurückkehrt.

3. Welche Art von Material kann mit dem Wirbelstrom -Positionssensor erkannt werden?

Wirbelstromverschiebungssensoren können Metallobjekte identifizieren, indem sie während des Nachweisprozesses ein Hochfrequenzmagnetfeld nutzen.

4. Was ist der Potenzmesser -Positionssensor?

Potentiometersensoren bewerten den Abstand oder die Verschiebung eines Objekts in linearer oder rotierender Bewegung und übertragen diese Messungen anschließend in elektrische Signale.

5. Was ist ein linearer Positionssensor?

Lineare Positionssensoren integrieren in ein Objekt oder eine Maschinerie, um eine lineare Verschiebung in ein elektrisches Signal umzuwandeln, das die proportionale Verschiebung des Objekts widerspiegelt.

Verwandter Blog

-

Grundlagen von Op-Ampere-Schaltungen

2023/12/28

In der komplizierten Welt der Elektronik führt uns eine Reise in ihre Geheimnisse ausnahmslos zu einem Kaleidoskop aus exquisiten und komplexen Schal... -

Wie viele Nullen in einer Million, Milliarden, Billionen?

2024/07/29

Millionen repräsentieren 106, eine leicht griffbare Figur im Vergleich zu alltäglichen Gegenständen oder jährlichen Gehältern. Milliarden, entspr... -

Umfassende Anleitung zum SCR (Siliziumgesteuerte Gleichrichter)

2024/04/22

Siliziumkontrollierte Gleichrichter (SCR) oder Thyristoren spielen aufgrund ihrer Leistung und Zuverlässigkeit eine entscheidende Rolle in der Energi... -

CR2032 Lithium-Ionen-Akku: Multi-Szenario-Anwendungen und ihre einzigartigen Vorteile

2024/01/25

Die CR2032-Batterie, eine häufig verwendete münzförmige Lithium-Ionen-Batterie, ist bei vielen elektrischen Produkten mit geringer Leistung wie dig... -

BC547 Transistor umfassender Leitfaden

2024/07/4

Der BC547 -Transistor wird üblicherweise in einer Vielzahl elektronischer Anwendungen verwendet, die von grundlegenden Signalverstärkern bis hin zu ... -

Was ist ein Thermistor

2023/12/28

Im Bereich der modernen elektronischen Technologie wird das Eintauchen in die Natur und der Arbeitsmechanismus von Thermistoren zu einem entscheidende... -

NPN- und PNP -Transistoren

2023/12/28

Für die Erforschung der Welt der modernen elektronischen Technologie ist das Verständnis der Grundprinzipien und Anwendungen von Transistoren von we... -

Erforschen Sie den Unterschied zwischen PCB und PCBA

2024/04/16

Eine PCB dient als Rückgrat elektronischer Geräte.Es wird aus einem nicht leitenden Material hergestellt und unterstützt Komponenten physisch und v... -

IRLZ44N MOSFET -Datenblatt, Schaltung, Äquivalent, Pinout

2024/08/28

Der IRLZ44N ist ein weit verbreiteter N-Kanal-Power-MOSFET.Es ist bekannt für seine hervorragenden Schaltkapazitäten und eignet sich sehr für zahlr... -

Was ist ein Magnetschalter

2023/12/26

Wenn ein elektrischer Strom durch die Spule fließt, zieht das resultierende Magnetfeld den Eisenkern entweder an oder stellt sie ab, wodurch sich er ...

Heiße Teile

- 18085C104MAT2A

- LM317LM/NOPB

- LT1637CS8#TRPBF

- TMC2074-NU

- IDT74FCT162244ETPA

- CD74HCT4020MG4

- GRM1886P1H390JZ01D

- ENC624J600T-I/PT

- AD7886JP

- STM32F373RBT6

- LFXP15C-3F256C

- B32924C3335M

- MAX4538CEE+T

- C1608JB1H684K080AB

- 1MBI3600U4D-170

- MAX889SESA

- SAA7706H/N210

- KIA78D12PI-U/P

- PM39LV040-70JCE

- LTC2259IUJ-16#PBF

- PM-7540-0-137CSP-MT-03

- Z8613012SSC00TR

- MC74LS174

- SKM100GB125DN

- MB87M2920PMC-G-BNDE1

- MAX203CWP+G36

- TLP627(F)

- 1210GC181KAT1A

- MP1010BEM-LF

- GCM21A7U2E391JX01D

- NT5TU64M16DG-BD

- BCM1112KPBG

- QS3251S1G

- THGBMFG7C1LBAIL

- VE-JNY-IX

- VI-2N3-CX

- LM4916MMX

- MT52L256M64D2PD-107WT:B

- SA8006RBIV120

- Z84C4406VEC-Z80SIO/4

- LMX2430SLEX

- CW126001UKTM

- K9F1G08U0F-5CB0

- MCIMX7U5DVP07SC

- SN100UUK1/B201AJ

- SPC5748GHMKU6

- TMP108AIYFF

- 555-2001F